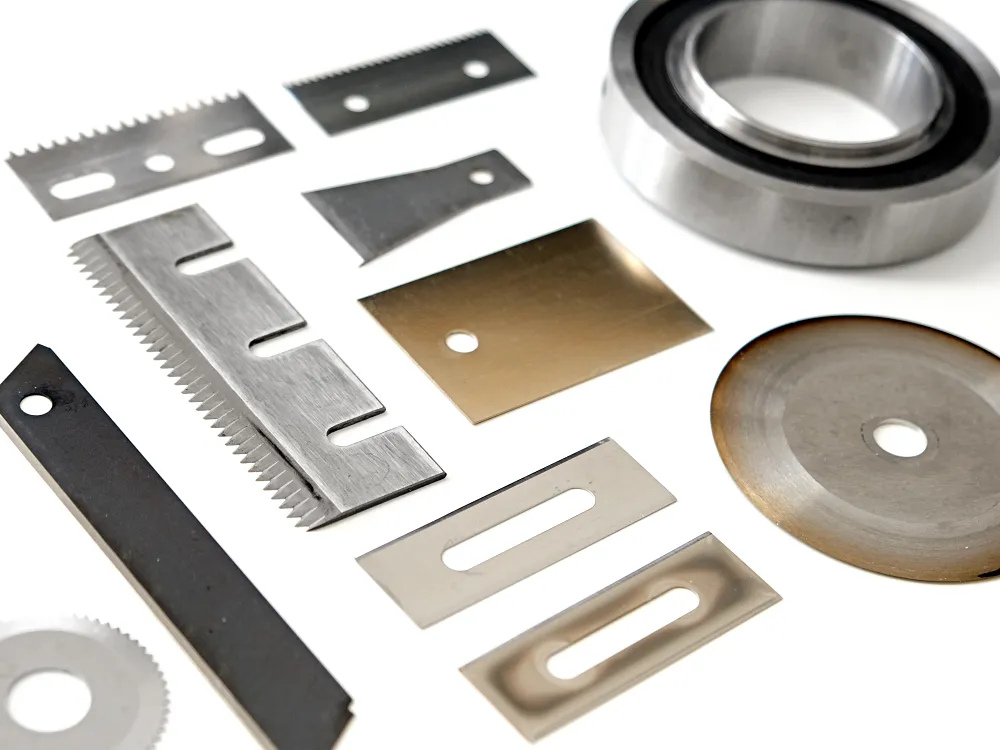

Aperçu des matériaux pour les couteaux industriels

Une analyse détaillée des matériaux utilisés pour la fabrication des lames industrielles et des critères à prendre en compte pour choisir la lame adaptée à votre application.

Les couteaux industriels sont utilisés dans un large éventail d'industries, notamment la papeterie et la pâte à papier, l'emballage, l'agroalimentaire, la plasturgie et la métallurgie. Ces couteaux doivent être fabriqués à partir d'acier de haute qualité afin de résister à une utilisation intensive, de conserver un tranchant optimal et de résister à l'usure et à la corrosion.

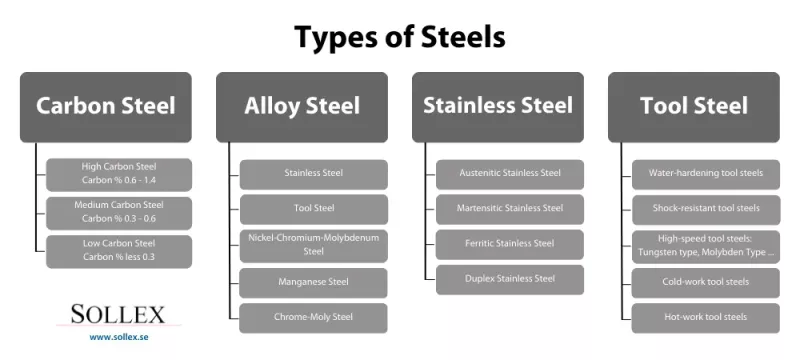

Voici les nuances d'acier utilisées pour la fabrication des couteaux industriels:

- Acier au carbone

- Acier inoxydable

- Acier à outils

- Acier allié

Il existe également deux matériaux composites utilisés pour la fabrication de lames pour machines. Il ne s'agit pas de types d'acier spécifiques, mais de matériaux composites :

- Carbure de tungstène

- Bi-métal

Outre le type de matériau utilisé, le traitement thermique et le processus de trempe sont des facteurs essentiels pour déterminer la dureté, la résistance et la durabilité du tranchant. Les fabricants de couteaux industriels sélectionnent avec soin l'acier et le processus de traitement thermique afin de créer une lame qui répond aux exigences spécifiques de l'application prévue.

Couteaux et lames industriels en acier au carbone

L'acier au carbone est un type d'acier qui contient principalement du carbone, généralement entre 0,5 % et 2 % en poids, et de petites quantités d'autres éléments, tels que le manganèse, le silicium et le soufre. L'acier au carbone est connu pour sa dureté, sa durabilité et son tranchant, ce qui en fait un choix populaire pour les couteaux industriels.

Les couteaux industriels en acier au carbone offrent une excellente netteté, durabilité et résistance à l'usure, ce qui les rend idéaux pour les applications de coupe et de tranchage. Cependant, les couteaux en acier au carbone sont plus sensibles à la rouille et aux taches que les couteaux en acier inoxydable, et ils peuvent nécessiter un entretien plus fréquent pour éviter la corrosion. Les couteaux en acier au carbone peuvent également nécessiter un affûtage plus fréquent que les couteaux en acier inoxydable en raison de leur nature plus tendre.

Voici quelques types courants d'acier au carbone utilisés pour les couteaux industriels :

- Acier à haute teneur en carbone - L'acier à haute teneur en carbone contient un pourcentage élevé de carbone, généralement compris entre 0,6 % et 1,4 %. Il est connu pour sa dureté exceptionnelle et sa capacité à conserver son tranchant, ce qui le rend idéal pour les couteaux industriels. Cependant, l'acier à haute teneur en carbone est sensible à la corrosion, il est donc essentiel de garder la lame sèche et huilée pour éviter la rouille.

- Acier à teneur moyenne en carbone - L'acier à teneur moyenne en carbone contient entre 0,3 % et 0,6 % de carbone. Il est connu pour son excellente ténacité et sa résistance à l'usure, ce qui le rend idéal pour les applications lourdes, telles que les couteaux et outils industriels. Cependant, il peut ne pas tenir aussi bien le tranchant que l'acier à haute teneur en carbone.

- Acier à faible teneur en carbone - L'acier à faible teneur en carbone contient moins de 0,3 % de carbone. Il est facile à travailler et présente une bonne soudabilité, ce qui le rend idéal pour les applications qui nécessitent un façonnage ou un formage, telles que les industries de la construction et de l'automobile. Cependant, l'acier à faible teneur en carbone n'est pas aussi dur ni aussi durable que l'acier à haute teneur en carbone, ce qui le rend moins adapté aux applications industrielles.

Outre le carbone, d'autres éléments peuvent être présents dans l'acier au carbone, notamment :

- Manganèse (Mn) : souvent ajouté à l'acier au carbone pour améliorer sa résistance et sa ténacité.

- Silicium (Si) : souvent ajouté à l'acier au carbone pour améliorer sa résistance et sa dureté.

- Soufre (S) : une petite quantité de soufre est souvent ajoutée pour améliorer l'usinabilité, mais une quantité excessive peut réduire la ténacité du matériau.

- Phosphore (P) : souvent ajouté à l'acier au carbone pour améliorer sa résistance et sa dureté, mais une trop grande quantité de phosphore peut rendre le matériau cassant.

Il convient de noter que la composition spécifique de l'acier au carbone peut varier en fonction de l'utilisation prévue et des propriétés souhaitées du matériau.

L'acier au carbone peut être traité thermiquement pour obtenir différents niveaux de dureté et de ténacité, en fonction de l'application prévue. Le procédé de traitement thermique le plus courant pour l'acier au carbone est la trempe et le revenu, qui consiste à chauffer l'acier à une température spécifique, puis à le refroidir rapidement dans de l'eau ou de l'huile pour le durcir. L'acier est ensuite revenu, ou réchauffé à une température plus basse, afin de réduire sa fragilité et d'améliorer sa ténacité.

Découvrez ici les lames industrielles en acier au carbone Sollex

Couteaux industriels en aciers alliés

L'acier allié est un type d'acier qui contient des éléments d'alliage supplémentaires en plus du carbone, généralement entre 1 % et 50 % du poids total des éléments d'alliage. L'ajout d'éléments d'alliage confère à l'acier des propriétés améliorées, telles qu'une résistance, une dureté, une ténacité et une résistance à la corrosion accrues par rapport à l'acier au carbone.

Voici quelques éléments d'alliage couramment utilisés dans l'acier allié et leurs propriétés :

- Chrome - Le chrome est ajouté à l'acier pour augmenter sa résistance à la corrosion et sa dureté. Il forme une fine couche d'oxyde à la surface de l'acier, appelée « couche passive », qui protège l'acier contre la corrosion. Le chrome est couramment utilisé dans les alliages d'acier inoxydable.

- Molybdène - Le molybdène est ajouté à l'acier pour augmenter sa résistance, sa ténacité et sa résistance à la corrosion et à l'usure. Il est couramment utilisé dans les aciers à haute résistance et faiblement alliés (HSLA), qui sont utilisés dans les machines et équipements lourds.

- Nickel - Le nickel est ajouté à l'acier pour augmenter sa résistance, sa ténacité et sa résistance à la corrosion. Il est couramment utilisé dans les alliages d'acier inoxydable et les alliages à base de nickel, qui sont utilisés dans le traitement chimique et les applications aérospatiales.

- Vanadium - Le vanadium est ajouté à l'acier pour augmenter sa résistance, sa ténacité et sa résistance à l'usure. Il est couramment utilisé dans les aciers à outils et les aciers à haute résistance et faiblement alliés (HSLA).

- Tungstène - Le tungstène est ajouté à l'acier pour augmenter sa dureté, sa résistance et sa résistance à l'usure. Il est couramment utilisé dans les aciers à outils et les aciers rapides, qui sont utilisés dans les outils de coupe et les applications d'usinage.

L'acier allié peut être traité thermiquement pour obtenir différentes propriétés, en fonction de l'application prévue. Les procédés de traitement thermique les plus courants pour l'acier allié sont la trempe et le revenu, le recuit et le durcissement par précipitation.

L'acier allié est utilisé dans une large gamme d'applications, notamment dans les industries automobile, aérospatiale, de la construction et des machines. Il est également couramment utilisé dans les applications industrielles nécessitant des lames de haute résistance, de grande ténacité et résistantes à l'usure.

Couteaux et lames industriels en acier inoxydable

L'acier inoxydable est un type d'acier qui contient au moins 10,5 % de chrome, ce qui lui confère d'excellentes propriétés de résistance à la corrosion. L'acier inoxydable est couramment utilisé dans les applications où la résistance à la corrosion et l'hygiène sont importantes, telles que les industries alimentaire et médicale. Il est également couramment utilisé dans les couteaux industriels en raison de son excellente résistance à la rouille et aux taches.

Voici quelques types courants d'acier inoxydable utilisés dans les couteaux industriels:

- Acier inoxydable austénitique - L'acier inoxydable austénitique est le type d'acier inoxydable le plus couramment utilisé dans les couteaux industriels. Il est non magnétique et contient des niveaux élevés de chrome et de nickel, ce qui lui confère une excellente résistance à la corrosion, une grande ductilité et une bonne ténacité. Les aciers inoxydables austénitiques couramment utilisés dans les couteaux industriels sont par exemple les aciers inoxydables 304 et 316.

- Acier inoxydable martensitique - L'acier inoxydable martensitique contient des niveaux élevés de carbone et peut être traité thermiquement pour obtenir une dureté et une résistance à l'usure élevées. Il est couramment utilisé dans les applications industrielles où une résistance élevée et une bonne résistance à l'usure sont requises, comme dans les outils de coupe et de tranchage.

- Acier inoxydable ferritique - L'acier inoxydable ferritique contient des niveaux élevés de chrome et est magnétique. Il présente une bonne résistance à la corrosion et est couramment utilisé dans les applications où l'esthétique est importante, comme les ustensiles et les appareils de cuisine.

L'acier inoxydable peut être traité thermiquement pour obtenir différents niveaux de dureté et de ténacité, en fonction de l'application prévue. Le procédé de traitement thermique le plus courant pour l'acier inoxydable est également la trempe et le revenu.

Les couteaux industriels en acier inoxydable offrent une excellente résistance à la rouille et aux taches, ce qui les rend idéaux pour une utilisation dans des environnements où l'hygiène et la propreté sont importantes, comme la transformation alimentaire et les applications médicales. Les couteaux en acier inoxydable offrent également une bonne durabilité et une bonne résistance à l'usure, ce qui les rend adaptés à des applications de coupe et de tranchage. Cependant, les couteaux en acier inoxydable peuvent ne pas tenir aussi bien le tranchant que les couteaux en acier à haute teneur en carbone, et ils peuvent être plus difficiles à affûter en raison de leur dureté.

Couteaux industriels en acier inoxydable Sollex disponibles ici

Couteaux et lames industriels en acier à outils

Les aciers à outils sont une famille d'aciers au carbone et alliés à haute performance, spécialement conçus pour être utilisés dans les outils de coupe, les matrices et autres composants de machines qui exigent des niveaux élevés de dureté, de résistance à l'usure et de ténacité. Les aciers à outils sont généralement classés en fonction de leur composition chimique, qui influence leurs propriétés et leurs caractéristiques de performance.

Voici quelques types courants d'aciers à outils et leurs spécifications :

- Aciers à outils trempés à l'eau : ces aciers sont des aciers faiblement alliés qui peuvent être trempés dans l'eau. Ils sont généralement utilisés pour les outils de coupe et de formage soumis à des contraintes et à une usure élevées, et sont souvent utilisés dans les applications de travail du bois et de découpe du papier. Les aciers W1 et W2 en sont des exemples.

- Aciers à outils résistants aux chocs : ces aciers sont conçus pour résister à la fissuration et à la rupture sous des contraintes élevées ou des charges d'impact. Ils sont souvent utilisés pour les ciseaux, les poinçons et autres outils de coupe soumis à des charges de choc élevées. Les aciers S1, S2 et S7 en sont des exemples.

- Aciers à outils rapides : ces aciers sont conçus pour conserver leur dureté et leur résistance à l'usure à des températures élevées, ce qui les rend adaptés aux applications de coupe et de perçage qui génèrent beaucoup de chaleur. Ils sont souvent utilisés pour les outils de coupe qui doivent conserver un tranchant affûté à des vitesses élevées. On peut citer par exemple les aciers M1, M2 et M42. Acier à outils M2 : le M2 est un acier rapide largement utilisé pour les outils de coupe et les couteaux mécaniques. Il offre une excellente résistance à l'usure et une bonne tenue de coupe, ainsi qu'une bonne ténacité et une bonne usinabilité.

- Aciers pour outils de travail à froid : ces aciers sont utilisés pour les applications de coupe et de formage qui ont lieu à température ambiante ou à proximité. Ils sont généralement utilisés pour les outils qui doivent conserver un haut niveau de ténacité et de résistance à l'usure pendant de longues périodes d'utilisation. Les aciers D2 et D3 en sont des exemples.

- Aciers pour outils de travail à chaud : ces aciers sont utilisés pour les applications de découpe et de formage qui ont lieu à des températures élevées, telles que le forgeage et le moulage sous pression. Ils sont conçus pour conserver leur dureté et leur ténacité à des températures élevées et sont souvent utilisés pour les matrices, les poinçons et autres composants soumis à des contraintes thermiques et mécaniques élevées. Les aciers H13, H11 et H21 en sont des exemples.

Les propriétés et spécifications spécifiques de chaque acier à outils dépendent de l'utilisation prévue et du processus de fabrication utilisé pour produire l'acier. Cependant, les propriétés communes des aciers à outils comprennent une dureté élevée, une résistance à l'usure et une ténacité, ainsi que la capacité à conserver ces propriétés à des températures élevées ou dans des conditions de contrainte élevées.

Découvrez ici les couteaux industrielsen acier à outils Sollex

Lames industrielles en HSS et HSS-M2

L'acier rapide (HSS) est un type d'acier allié conçu pour résister à des températures élevées et à l'usure et à l'abrasion. Il est couramment utilisé dans les outils de coupe industriels, tels que les forets, les fraises et les outils de tournage, où il est important de maintenir un tranchant affûté à des vitesses et des températures élevées.

L'acier HSS contient généralement des niveaux élevés de carbone et d'autres éléments d'alliage, tels que le tungstène, le molybdène et le cobalt. L'ajout de ces éléments améliore la dureté, la résistance à l'usure et la résistance à haute température de l'acier. Les aciers rapides alliés au cobalt (HSS) sont utilisés, par exemple, pour les outils de coupe où des températures élevées sont prévues. En général, le HSS contient une concentration de cobalt.

L'acier HSS peut être fabriqué en différentes nuances et sous différentes formes, notamment en barres plates, barres rondes, tôles et fils. L'acier est généralement traité thermiquement pour obtenir des propriétés de dureté et de ténacité spécifiques, les procédés de traitement thermique les plus courants étant le recuit, la trempe et le revenu.

L'acier HSS est connu pour sa capacité à conserver un tranchant affûté même à des vitesses et des températures élevées, ce qui le rend idéal pour les outils de coupe industriels. Il présente également une excellente résistance à l'usure, ce qui lui permet de résister aux forces abrasives qui se produisent lors des opérations de coupe. De plus, l'acier HSS peut être affûté relativement facilement, ce qui en fait un choix populaire pour les outils qui nécessitent un affûtage fréquent.

L'acier HSS-M2 est souvent traité thermiquement pour atteindre une dureté d'environ 63-64 HRC (échelle de dureté Rockwell), ce qui lui confère une excellente durabilité lors de la coupe de matériaux abrasifs. Dans l'ensemble, l'acier HSS est un matériau haute performance qui offre d'excellentes propriétés pour les applications de coupe et d'usinage. Sa capacité à conserver un tranchant affûté à des températures et des vitesses élevées en fait un matériau essentiel dans les industries de la fabrication et de la métallurgie.

Lames de machine Sollex HSS-M2 disponibles ici

Acier D2 pour lames industrielles

L'acier D2 est un acier à outils à haute teneur en carbone et en chrome, largement utilisé dans les applications industrielles, en particulier dans la fabrication d'outils de coupe, de couteaux et de matrices. Il est également connu sous le nom d'acier « semi-inoxydable » car il contient une quantité relativement élevée de chrome, ce qui lui confère une certaine résistance à la corrosion, mais pas autant que l'acier inoxydable.

L'acier D2 est composé d'environ 1,5 % de carbone, 0,3 % de manganèse, 0,6 % de chrome, 0,5 % de molybdène et 0,2 % de vanadium, avec de petites quantités de silicium et de soufre. Cette composition confère à l'acier D2 une excellente résistance à l'usure, une grande ténacité et une bonne tenue de coupe, ce qui en fait un choix populaire pour les outils de coupe industriels et les couteaux.

L'acier D2 est souvent traité thermiquement pour atteindre une dureté d'environ 58-60 HRC (échelle de dureté Rockwell), ce qui lui confère une excellente tenue de coupe et une grande résistance à l'usure. Cependant, cela le rend également plus difficile à affûter que d'autres types d'acier et nécessite un haut niveau de compétence et de précision pour être affûté correctement.

L'un des avantages de l'acier D2 est sa capacité à résister à la déformation et à la fissuration pendant le traitement thermique, ce qui le rend adapté à des applications d'outillage de grande taille ou complexes. De plus, sa teneur élevée en carbone et en chrome le rend plus résistant à la corrosion que de nombreux autres types d'acier à outils, bien qu'il reste sensible à la rouille et aux taches.

Dans l'ensemble, l'acier D2 est un acier à outils haute performance qui offre une excellente résistance à l'usure, une grande ténacité et une bonne tenue de coupe. Sa popularité dans les applications industrielles est due à sa capacité à supporter des charges élevées et à bien fonctionner dans des conditions difficiles, ce qui en fait un matériau précieux pour la fabrication d'outils de coupe et de couteaux.

Lames industrielles en carbure de tungstène

Nous avons préparé une série d'articles de blog sur le thème des outils en carbure de tungstène. Nous commençons par parler de ce matériau étonnant qu'est le carbure de tungstène, de ses propriétés et de ses applications dans l'article « Carbure de tungstène - Propriétés et applications du carbure de tungstène ». Vous pouvez également lire les parties suivantes sur « Le carbure de tungstène et la technologie » et « Quel type de carbure de tungstène utilise Sollex » sur notre blog.

Le carbure de tungstène n'est pas réellement un type d'acier, mais plutôt un matériau composite constitué de particules de carbure de tungstène liées entre elles par un liant métallique. Le carbure de tungstène est connu pour sa dureté et sa résistance à l'usure exceptionnelles, ce qui en fait un choix populaire pour une large gamme d'applications industrielles.

Les particules de carbure de tungstène présentes dans le matériau composite sont généralement obtenues par réaction de poudre de tungstène avec du carbone à haute température, ce qui entraîne la formation de particules de carbure de tungstène. Ces particules sont ensuite mélangées à un liant métallique, tel que le cobalt ou le nickel, puis comprimées sous haute pression pour former le produit final en carbure de tungstène. Le carbure de tungstène contient environ 10 % de cobalt.

Le liant métallique présent dans le carbure de tungstène aide à maintenir les particules ensemble, conférant au matériau sa ténacité et sa résistance aux chocs. La composition exacte du carbure de tungstène peut varier en fonction de l'application, mais les compositions typiques comprennent entre 70 % et 97 % de carbure de tungstène en poids, le reste étant constitué du liant métallique.

Les couteaux mécaniques en carbure de tungstène sont très appréciés dans l'industrie manufacturière pour leur dureté et leur résistance à l'usure exceptionnelles. Le carbure de tungstène est un matériau composite composé de tungstène et de carbone, qui est fritté sous haute pression et à haute température pour créer un matériau dur et dense.

L'utilisation du carbure de tungstène dans les couteaux mécaniques offre plusieurs avantages par rapport à d'autres matériaux, tels que l'acier au carbone ou l'acier inoxydable. Le carbure de tungstène est beaucoup plus dur que l'acier, ce qui le rend plus résistant à l'usure, à la déformation et aux dommages. Cette propriété permet aux couteaux mécaniques en carbure de tungstène de conserver leur tranchant et leurs performances de coupe pendant plus longtemps, ce qui réduit les temps d'arrêt et les coûts de maintenance.

Les couteaux et lames industriels en carbure de tungstène sont couramment utilisés dans les applications industrielles de découpe et de tranchage, telles que dans les industries du papier, du textile et de la transformation alimentaire. Ils sont également utilisés dans les applications de travail des métaux, telles que la production d'outils de refendage et de cisaillage.

Le carbure de tungstène est un matériau composite composé de tungstène et de carbone, et il présente généralement les caractéristiques suivantes :

- Dureté : le carbure de tungstène est l'un des matériaux les plus durs connus, avec une dureté comprise entre 87 et 94 sur l'échelle de dureté Rockwell A (HRA) ou entre 1500 et 2400 sur l'échelle de dureté Vickers (HV).

- Densité : le carbure de tungstène a une densité de 14,5 à 15,9 g/cm3, ce qui est beaucoup plus élevé que celle de l'acier. Cette densité élevée confère au carbure de tungstène une dureté et une résistance à l'usure exceptionnelles.

- Résistance : le carbure de tungstène présente une résistance à la compression élevée, avec des valeurs généralement comprises entre 2 000 et 4 000 MPa. Cela le rend très résistant à la déformation et aux dommages sous des charges élevées.

- Résistance : bien que le carbure de tungstène soit très dur et résistant à l'usure, il est également quelque peu cassant, ce qui peut le rendre sujet à la fissuration et à l'écaillage. Cependant, diverses techniques peuvent être utilisées pour améliorer sa résistance et sa résistance à la fracture.

- Conductivité thermique : Le carbure de tungstène a une conductivité thermique relativement faible par rapport à d'autres métaux et alliages, ce qui peut le rendre sujet à la surchauffe et aux dommages thermiques pendant les opérations de coupe.

- Résistance à la corrosion : le carbure de tungstène est très résistant à la corrosion, mais il peut être sensible à certains types d'attaques chimiques, en particulier aux acides.

- Conductivité électrique : le carbure de tungstène est un mauvais conducteur électrique en raison de sa forte résistance au flux d'électrons.

Ses propriétés uniques en font un matériau idéal pour une large gamme d'applications industrielles, en particulier dans les outils de coupe et d'usinage, les pièces d'usure et les abrasifs.

L'un des défis liés à l'utilisation de couteaux mécaniques en carbure de tungstène est leur fragilité, qui les rend plus susceptibles de s'ébrécher et de se fissurer que les couteaux en acier. Pour remédier à cela, les couteaux mécaniques en carbure de tungstène sont souvent conçus avec une section transversale plus épaisse, ce qui leur confère un soutien supplémentaire et aide à prévenir les dommages pendant l'utilisation.

Dans l'ensemble, les couteaux mécaniques en carbure de tungstène constituent une solution haute performance pour les applications de découpe et de tranchage qui exigent une dureté et une résistance à l'usure exceptionnelles. Bien qu'ils puissent être plus coûteux que d'autres matériaux, leur longue durée de vie et leurs performances améliorées en font un investissement précieux pour de nombreuses applications industrielles.

Couteaux et lames industrielsen carbure de tungstène Sollex

Couteaux industriels bimétalliques

Le matériau bimétallique n'est pas un type d'acier spécifique, mais plutôt un matériau composite composé de deux couches métalliques différentes qui ont été liées entre elles. Les deux couches métalliques d'un matériau bimétallique peuvent être constituées de différents types d'acier ou d'autres métaux, en fonction de l'application spécifique et des propriétés souhaitées du matériau.

Un type courant de matériau bimétallique est un matériau composite à support en acier utilisé dans la fabrication de roulements, de bagues et d'autres composants. Dans ce type de matériau bimétallique, une couche d'acier à faible teneur en carbone est liée à une couche de bronze à haute teneur en plomb ou d'un autre alliage pour roulements. La couche d'acier à faible teneur en carbone confère au matériau sa résistance et sa ténacité, tandis que la couche d'alliage pour roulements lui confère ses propriétés de faible frottement et de haute résistance à l'usure.

Les matériaux bimétalliques sont couramment utilisés pour la fabrication d'outils de coupe et de couteaux mécaniques. En fait, la construction bimétallique est souvent la méthode privilégiée pour la fabrication d'outils de coupe haute performance qui exigent à la fois résistance et résistance à l'usure.

Par exemple, les lames et les scies bimétalliques sont largement utilisées dans l'industrie métallurgique pour couper des matériaux durs et abrasifs, tels que l'acier, l'aluminium et le titane. La construction bimétallique permet d'obtenir un matériau de support solide et durable qui soutient une fine couche d'acier rapide ou de carbure de tungstène, qui assure le tranchant de la lame.

Les couteaux bimétalliques sont également couramment utilisés dans l'industrie agroalimentaire, où ils servent à couper et trancher divers aliments, notamment la viande, le fromage et le pain. La construction bimétallique permet d'obtenir une lame à la fois tranchante et durable, avec un tranchant qui résiste à l'émoussement et à l'usure au fil du temps.

Dans l'ensemble, les matériaux bimétalliques sont un choix populaire pour les outils de coupe et les couteaux industriels, car ils offrent une combinaison de résistance, de résistance à l'usure et de tranchant difficile à obtenir avec un seul matériau. En liant deux métaux différents, les fabricants peuvent créer un matériau spécialement adapté aux besoins d'une application particulière, offrant un outil performant qui fournit des résultats constants dans le temps.

Que dois-je prendre en compte lors du choix de la nuance d'acier pour les lames industrielles ?

Lors du choix d'une lame de machine adaptée à une application particulière, il est important de tenir compte des propriétés spécifiques de l'acier utilisé. Voici quelques facteurs importants à prendre en considération lors de l'évaluation des aciers destinés aux lames de machines :

- Dureté : la dureté de l'acier déterminera sa capacité à conserver son tranchant et à résister à l'usure au fil du temps. Les aciers plus durs, tels que les aciers rapides et le carbure de tungstène, sont généralement préférés pour les applications qui nécessitent des vitesses de coupe élevées et/ou une utilisation intensive.

- Ténacité : la ténacité de l'acier déterminera sa capacité à résister aux chocs et aux charges dynamiques. Les aciers trop durs peuvent être cassants et susceptibles de s'écailler ou de se briser, tandis que les aciers trop mous peuvent ne pas résister à une utilisation intensive.

- Résistance à la corrosion : selon l'application, l'acier peut devoir résister à la corrosion due à l'exposition à l'humidité, aux produits chimiques ou à d'autres substances. Les aciers inoxydables sont souvent préférés pour les applications qui exigent une bonne résistance à la corrosion.

- Usinabilité : certains aciers sont plus faciles à usiner et à travailler que d'autres, ce qui peut être un facteur important à prendre en compte lors de la fabrication de couteaux mécaniques sur mesure.

- Coût : le coût de l'acier sera également un facteur à prendre en compte, car certains aciers haute performance peuvent être plus chers que d'autres.

Il est important de tenir compte à la fois du matériau de la lame de machine et du matériau à couper lors de la fabrication d'outils optimaux pour une application particulière.

Le matériau de la bande à couper ou le matériau à couper déterminera souvent les exigences spécifiques de la lame elle-même. Par exemple, si le matériau de la bande à couper est un matériau dur et abrasif comme l'acier inoxydable ou le titane, une lame de machine en acier rapide ou en carbure de tungstène peut être nécessaire pour offrir la résistance à l'usure et la rétention de l'arête requises.

En revanche, si le matériau à découper est plus tendre, comme le plastique ou le caoutchouc, une lame de machine en acier moins dur peut suffire. Il est toutefois important de tenir compte d'autres facteurs tels que la ténacité et la résistance à la corrosion, ainsi que les exigences spécifiques du processus de découpe lui-même. Le choix du matériau de la lame de machine et du matériau de la bande à couper sera interdépendant, car les propriétés de chacun auront un impact sur les performances et la durabilité de l'autre. En tenant compte de ces deux facteurs, il est possible de sélectionner une lame de machine qui offrira des performances optimales pour une application de coupe particulière.

À propos des couteaux et lames Sollex

Nos couteaux industriels et nos lames de rasoir de type industriel sont fabriqués en acier inoxydable de haute qualité avec différents revêtements sur le tranchant ou le côté des lames. Sollex fabrique des lames en carbure de tungstène massif ou en céramique. Si vous ne trouvez pas la lame que vous recherchez, Sollex est en mesure de fabriquer des couteaux industriels et des lames de rasoir selon vos plans ou vos besoins. N'hésitez pas à nous contacter au +4635-15 75-00 ou à l'adresse order@sollex.se si vous avez des questions concernant nos lames de rasoir industrielles.

FAQ

Q: Quels matériaux sont utilisés pour fabriquer les lames industrielles?

A: Les matériaux les plus utilisés sont l’acier au carbone, l’acier inoxydable, l’acier à outils et l’acier allié. Des matériaux composites comme le carbure de tungstène et le bimétal sont également employés pour des usages spécifiques.

Q: Pourquoi le choix de l’acier est-il important pour les couteaux industriels?

A: Le type d’acier détermine la durée de vie du tranchant, la résistance à l’usure et à la corrosion, ainsi que la capacité à supporter la chaleur et la pression. Un bon choix garantit une coupe propre et durable.

Q: Quelle est la différence entre une lame en acier au carbone et une lame en acier inoxydable?

A: L’acier au carbone offre un tranchant très affûté et solide mais nécessite un entretien régulier pour éviter la rouille. L’acier inoxydable résiste mieux à la corrosion et convient aux environnements où l’hygiène est essentielle, bien qu’il soit plus difficile à affûter.

Q: Quels avantages offrent les aciers alliés pour les lames industrielles?

A: Les aciers alliés contiennent des éléments comme le chrome, le molybdène, le nickel, le vanadium et le tungstène. Ces éléments améliorent la dureté, la solidité et la résistance à l’usure.

Q: Qu’est-ce qu’un acier à outils et où est-il utilisé?

A: Les aciers à outils sont des aciers de haute performance conçus pour la coupe et la mise en forme. Ils regroupent plusieurs catégories selon leurs propriétés comme les aciers trempants à l’eau, résistants aux chocs, à coupe rapide, à froid ou à chaud.

Q: Qu’est-ce qui distingue les aciers rapides?

A: Les aciers rapides conservent leur dureté même à haute température et à grande vitesse de coupe. Le HSS M2 est très courant et reconnu pour sa résistance à l’usure et sa durabilité.

Q: Pourquoi l’acier D2 est-il souvent choisi pour les lames industrielles?

A: L’acier D2 contient beaucoup de carbone et de chrome, ce qui lui donne une excellente résistance à l’usure et une très bonne tenue du tranchant. Il est solide mais un peu plus difficile à affûter.

Q: Quels sont les avantages des lames en carbure de tungstène?

A: Le carbure de tungstène est extrêmement dur et résistant à l’usure. Il garde son tranchant beaucoup plus longtemps que l’acier et convient parfaitement aux matériaux abrasifs et aux découpes de précision.

Q: Qu’est-ce qu’une lame bimétallique?

A: Une lame bimétallique est constituée de deux couches métalliques, généralement un corps en acier flexible et un tranchant en acier dur. Cette combinaison apporte robustesse et longévité du tranchant.

Q: Quels critères faut-il prendre en compte pour choisir un acier de lame industrielle?

A: Il faut considérer la dureté, la ténacité, la résistance à la corrosion, la facilité d’usinage et le coût. Le bon choix dépend du matériau à couper et des conditions de travail.

Q: Le traitement thermique influence-t-il la qualité de la lame?

A: Oui. Le traitement thermique détermine la dureté, la résistance et la durabilité finales. Un bon revenu garantit une performance stable et une coupe régulière.

Q: Sollex peut-elle produire des lames sur mesure à partir de différents matériaux?

A: Oui. Sollex fabrique des lames en acier au carbone, inoxydable, à outils, allié ainsi qu’en carbure de tungstène et en céramique. Des lames sur mesure peuvent être réalisées selon vos besoins.